프루버

프루버

- 링크

- 투고기술 보유, EG2001X 프루버

- 메뉴얼

- EG4085X 프루버 매뉴얼(254523-001 REV G) - 747p, 306p 8장에 명령어

- - 244p

- 보유 3권

- 2020/06/04 촬영

- Mechanical Interface Reference Drawing

- Reference Drawing, Vol.1

- Reference Drawing, Vol.2

- 2020/06/04 촬영

- 수식

- 3점 원의 방정식 circle-ibw.txt

- 이동 좌표발생 프로그램 xy-ibw.txt

- 분석 엑셀

- 반지름 특성 분석 엑셀 파일

- 동작 프로그램

- 본체 GPIB 주소: 402 (연결된 CAT2 PC에 꼽힌 GPIB 보드는 400번이므로. 반면에 일반적으로 700번이다.)

- 프로그램 소스

- 파일로 입력하는 XY좌표대로 특성값을 측정 prober01-ibw.txt

- 파일로 입력하는 XY좌표대로 특성값을 측정 + 2420 소스미터 추가 prober02-ibw.txt

- 칩 위치를 눈으로 보면서 조정하면서, 해당 위치를 추출하여 프루빙하는 방법 prober03-ibw.txt

- 다이 단위로 움직이면서, 특성값이 나올 때까지 8방향 이동. prober04-ibw.txt

- Message Completion(MC)와 failure(MF) 응답

- X-Y 이동 및 Z 이동이 끝날 때마다 이 메시지를 출력한다. 그러므로 반드시 이 메시지를 받아야 한다.

- X-Y 이동에 관한 명령어는 FM, GF, HO, MD, MF, MM, MO, MP

- Z 이동 명령어는 MT, ZD, ZM, ZR, ZU

- 주요 action 명령어

- FMXxYx :x,y는 -32768~32768 범위. 다이 내에서 절대 마이크로 좌표단위로 이동

- HO :홈 위치로 이동. 척 Z높이를 200으로 낮추고, forcer를 platen 우하 코너로 이동시킴

- MF :First die로 이동

- FD :현재 위치를 First die로 지정함.

- LA0, LA1 :조명장치 ON/OFF

- MO :절대 다이 스텝으로 이동, MOXnYn (n=-999999~999999)

- MDXnYn :상대(first 다이 기준으로) 다이 스텝

- MM :현재 위치에서 상대적인 기계 스텝으로 이동, MMXnYn (n=-999999~999999) 1이면 2.5um

- MAXnYn :forcer를 platen 면적에 해당하는 절대위치로 이동

- MTn :현재 각도에서 theta 상대 이동 (n=-7603~7604 모터스텝)

- PA :프루빙 임시정지(Z down)/계속(pause/continue) PA 한 번에 정지, 다음 수행 때 계속. 키보드에 있는 PAUSE/CONT와 동일

- SA :현재 프로세스를 멈추고 버저 울림. PAUSE 키 누르면 버저 종료, 다시 누르면 프로세스 수행

- ZU 및 ZD :척 업 및 다운, ZM :지정 높이로 Z 이동

- ZMn :Z를 지정된 높이까지 이동. n=2000~Z Up limit까지. 2000이면 200mil이다. 기계마다 Z 스테이즈 분해능에 의존함. 1/2, 1, 1/4, 1/8min 중 하나임.

- ZRn :Z를 현재높이에서 상대적인 위치로 이동. n=-2000~2000 음수는 낮춘다.

- VAn :척 진공 n=0/1 on/off

- 주요 query 명령어

- ?A0 (EG척일 때만 사용가능):Hot chuck 온도. AT123.4 는 123.4섭씨

- ?A1 :지정 온도. AS111 111도로 세팅됨.

- ?H :절대 모터 위치. HXxYy x,y는 -999999~999999 1단위는 0.1mil = 2.54um.

- platen 우하단코너(항구지점)가 0,0이다.

- 현재 투고기술 프루버는 좌상단은 115000, 81249 로 나타남. 11500mil x 8125mil = 292mm x 206mm

- Y축 이동거리가 206mm이므로 8인치 웨이퍼 이동 가능하다.

- ?I :First 다이위치, 웨이퍼 중심위치, 웨이퍼 직경. IXx1Yy1Xx2Yy2Dd 로 출력됨.

- Xx1Yy1 : first die 지정하지 않으면 X0Y0,

- Xx2Yy2 : 프로파일러가 설치되었을 경우 값이 나온다. 그렇지 않으면 지정한 척 중심이 나온다.

- Dd : 프로파일러가 있을 때 나온다. 그렇지 않으면 지정한 웨이퍼 직경이 나온다.

- ?P :다이절대좌표출력(first die 기준으로) : XnYn (n=-999999~999999)

- ?T :theta 위치. Tn으로 응답한다. n은 현재 각도 위치 -7603~7603.

- 읽어보니, +7430~-7603이 나온다.

- ?Z0 현재 척높이 : Zn (n=0~4000), 0.1mil단위이다.

- 200mil = Z2000으로, 400mil은 Z4000으로 나온다.

- ?A0 (EG척일 때만 사용가능):Hot chuck 온도. AT123.4 는 123.4섭씨

- 주변 유틸리티

- 100V 트랜스포머

- 220V로 결선을 바꿔서 사용할 수 있을 것 같은데... 현재 100V를 사용하고 있다.(??? - 정확히 확인 필요)

- 진공펌프

- DA-60D 진공펌프를 사용하고 있다.

- 공기압축펌프

- 냉동식 수분 제거기

- 필터(main filter + mist separator)

- 100V 트랜스포머

- 프루버 본체 등

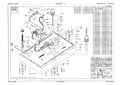

- Platen Base Assembly 도면 - 11p

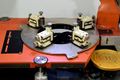

- 14/05/02 투고사무실에 정위치로 이동한 프루버

- ring carrier - 주황색 판을 말한다.

- Chuck - hot 척이다.

- 6인치(=150mm) 척 표면

- 콘트롤러 모델: THERMO CONTROLLER TC-2000

- 접지와 연결

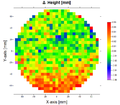

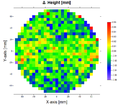

- 높이

- 척 최소높이 200mil, 최대높이 400mil 이다. 차이는 200mil=5.08mm이다.

- 척 높이는 항상 mil(인치 단위)로 화면에 표시된다.

- 높이 정확도 측정

- 2020/06/07 접촉식 마이크로미터로 측정하니

- 2020/06/08 접촉식 마이크로미터로, 최대(400mil-최소200mil=5.080mm) 높이 측정하니. 5.070mm. 즉, 최대 스트로크 5mm에서 0.01/5.07=0.2% 오차

- 2020/06/07 접촉식 마이크로미터로 측정하니

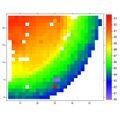

- 수평 측정

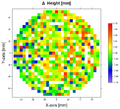

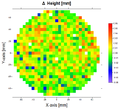

- 개요

- 2020/06/06 레이저변위 거리계가 반복성 20um이므로, 정밀하지 않지만...

- 측정 사진

- 진공구멍이 있는 척 상태로

- 150mm 실리콘 웨이퍼 뒷면(거울 앞면은 레이저로 측정안됨)을 측정하니, 이 센서에서 멀수록 +값이 커지므로, 1시 방향은 대각선에 비해 약 ~50um 낮다.

- 측정 사진

- 2020/06/07 접촉식 마이크로미터로 측정하니, 1시 방향이 대각선 방향보다 약 ~30um 낮다.

- 2020/06/07 수평교정

- 2020/06/09 수평 교정 후, 이틀 뒤

- 개요

- hot chuck 분해

- 2020/06/07 첫 분해

- 2020/06/07 첫 분해

- 6인치(=150mm) 척 표면

- 링(ring)

- "프루브 카드 홀더". 2020/06/07 사용하지 않기 때문에 뜯어서 프루버 뒤에 보관함.

- 14/09/12 김동현사장으로 선물받은, 척 베이스(진공, 자석 모두 가능) 링

- "프루브 카드 홀더". 2020/06/07 사용하지 않기 때문에 뜯어서 프루버 뒤에 보관함.

- 모니터

- 20/04/20 CRT 9인치 모니터 내부를 고장에 대비해 관찰함.

- 20/04/20 CRT 9인치 모니터 내부를 고장에 대비해 관찰함.

- 바퀴 관련

- 14/05/13 기존 바퀴(하양)가 많이 손상당해, 대차 바퀴(빨강)로 교환함

- 20/05/26 바퀴 방향을 돌림

- 캐스터의 wheel lock 철판이 앞으로 돌출되어 있어, 발등을 찍음.

- 가구용 lift 레버로는 들어올릴 수 없어, 긴 지렛대로 들어올려 조정함.

- 캐스터의 wheel lock 철판이 앞으로 돌출되어 있어, 발등을 찍음.

- 14/05/13 기존 바퀴(하양)가 많이 손상당해, 대차 바퀴(빨강)로 교환함

- Platen Base Assembly 도면 - 11p

- 프루빙 장면

- 14/05/12 와이솔 TC SAW, 테스트패턴 온도계수 측정하는 중

- 14/06/25 1GHz 공진기 측정중

- 16/09/11, 6인치 지멕 http://www.gmek.co.kr/ 마이크로히터 ,

- 20/04/19 문제없이 돌아감

- 14/05/12 와이솔 TC SAW, 테스트패턴 온도계수 측정하는 중

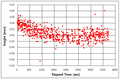

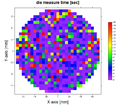

- 웨이퍼 막 저항 측정

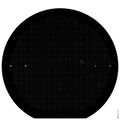

- 웨이퍼

- 202/05/24 2.5um씩 밖으로 시계방향으로 퍼지면서 측정

- 202/05/24

- 웨이퍼

- 메뉴얼

- 압전 연구실 2017/04/20

- Tokyo Seimitsu, A-PM-50A, Automatic Wafer Probing Machine

- 고장 - 동일한 프루빙 시스템(프루버+테스터)를 찾음

- 우측 장치 - (상단) EM-20, Semiconductor Tester (하단)A-PM-50A, Automatic Wafer Probing Machine

- 좌측 장치 - Tokyo Seimitsu, EM-20A, Semiconductor Tester (모니터, 키보드, FDD, 그리고 밑에 빽빽한 보드 캐비넷)

- 우측 장치 - (상단) EM-20, Semiconductor Tester (하단)A-PM-50A, Automatic Wafer Probing Machine

- 고장 - 동일한 프루빙 시스템(프루버+테스터)를 찾음

- 포지셔너

- 10/05/27 인계동사무실에서

- 15/08/17

- 15/09/14

- 20/04/28 - 끝이 뭉툭한 직선 바늘

- 20/05/20 - 0.2x0.2mm LED를 측정하기 위해서 뾰족한 구부러진 바늘 8개를 입수하여, 새롭게 장착함.

- 10/05/27 인계동사무실에서

- 간이 프루버