그라파이트 시트

그라파이트 시트

- 링크

- 그라파이트 시트; graphite sheet

- 정의

- 위키페디아

- Pyrolytic carbon(열분해 탄소) https://en.wikipedia.org/wiki/Pyrolytic_carbon

- Graphite(그라파이트) https://en.wikipedia.org/wiki/Graphite

- Annealed pyrolytic graphite(아닐링된 열분해 그라파이트) https://en.wikipedia.org/wiki/Annealed_pyrolytic_graphite

- 가장 우수한 재료는 CVD 공정으로 판상으로 성장시킨다.

- 현재 시트 상태의 제품은 "열분해 탄소" 제품이다. 특히 그래핀(graphene)구조에 가까우면 열분해 그라파이트(pyrolytic graphite sheet;PGS)라고 부르기도 한다.

- 왜냐면 합성섬유, 대부분 PI 필름을 진공에서 열처리(탄화수소를 분해하여 남은 흑연을 결정화(하여 만든다.

- 운모와 같은 절단 평면을 갖는다. 그래핀 시트그래서 절단면을 따라 열전도율이 매우 높다.

- 위키페디아

- 기술

- XY방향 열전도율은

- 두께가 얇은 20um 이하에서(밀도 2.1)는 최고 1800W/mK라고 한다. Z방향은 10W/mK

- 두께 0.1mm이면(밀도 0.85) 약 1050W/mK를 갖는다. Z방향은 26W/mK

- 열을 옆으로 흐르게 하기 위함이다.(두께 방향은 아니다. 단위길이당 열전달 능력은 수직1이라면 수평 >100이다.)

- 열전도율이 좋은 재료 쪽으로 열을 수평방향으로 확산시키기 위해 사용한다. 그러므로 반드시 위에 뭐가 넓은 재료가 붙어 있어야 한다.

- 없는 것보다 얇더라도(2022년 기준 최소 두께는 약 7um) 그라파이트 시트가 있는 것이 (수평 열확산에)좋다.

- 인조 그라파이트와 천연 그라파이트가 있다.

- 인조 그라파이트는 원하는 두께를 위한 PI필름을 질소분위기에서 1100도씨 바인더 번아웃(binder burn-out)인 탄화작업을 한다.

- 이후 아르곤이 투입되는 2800~3000도씨 연속로에서 흑연화작업을 한다.

- 꽉 누르는 압연화 작업을 한다. 이 때 두께는 조금 조절된다. 각 시트를 붙여서 사용하지는 않는다.

- 천연 그라파이트는 두껍지만 크게 만들 수 있고 싸다. TV에 사용되는 발열IC에 사용한다.

- 등장 당시 휴대폰에서는 넓게 사용했으나, 갈수록 (비싸서) 좁은 면적만 사용한다.

- 휴대폰에서도 히트파이프 기술과 경쟁하는데, 히트 파이프가 적용한 후로 사용량이 줄고 있다.

- 전체를 동박으로 붙이고, 특별히 뜨거운 IC 영역만 그라파이트 시트를 붙인다.

- 열전도율이 좋은 재료 쪽으로 열을 수평방향으로 확산시키기 위해 사용한다. 그러므로 반드시 위에 뭐가 넓은 재료가 붙어 있어야 한다.

- 2020년 기준으로 25um 두께 제품을 핸드폰에서 가장 많이 사용한다.

- 45um 두께의 PI필름을 태우면 약간 두께가 늘어난다.

- 이를 눌러서 25um 두께 제품을 만든다.

- 배향성이 중요하다. 배향성은 PI필름을 만들 때부터 결정난다. PI필름을 어떻게 만드냐가 중요하다. 그라파이트 시트를 만들 목적으로 PI필름을 만들어야 좋은 성능이 나온다.

- XY방향 열전도율은

- 국내 제조

- 국내 가드넥 http://www.guardnec.com/ 이 roll-to-roll 공법으로 만들었다.

- 국내 조인셋 http://www.joinset.com/ 이 (생산성이 떨어지는) sheet 공법으로 만들고 있다.

- 그러므로 핸드폰용 그라파이트시트는 모두 외국에서 수입한다.

- 정의

- 휴대폰에서

- 펠티어 냉각소자에서

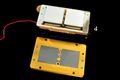

- PTC-200 펠티어 오븐,

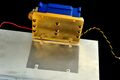

- 고출력 레이저 다이오드

- ML-7110B, DPSS 레이저 모듈

- PTC-200 펠티어 오븐,

- 공기와 접촉하여 방열하는(두껍다. 의외의 사용처이다.)

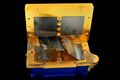

- 그라파이트 방열판

- 삼성 레이저 빔 프린터, SL-C460W, High Voltage 파워에서

- 삼성 레이저 빔 프린터, SL-C460W, High Voltage 파워에서

- 그라파이트 방열판